die gerüchte haben sich bestätigt, der erste stamm wurde heute aufgetrennt ;-)

zum testen (sowohl der bandsäge, als auch meiner fähigkeiten), hab ich mich entschieden, einen stamm „nur” in bretter aufzutrennen. ich hatte mich natürlich vorher schon im netz schlau gemacht. da wird für ein derartiges vorhaben jedenfalls eine stützhilfe angeraten, um sich vor unliebsamen überraschungen (verletzungen, bandbruch…) zu schützen.

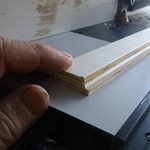

aus einer leiste aus dem möbelbau (die unterseite ist glatt lackiert) und einem reststück der transportplatte der bandsäge habe ich mir eine sägelade gebaut. zuschneiden, vier schlitze einfräsen, löcher bohren und ansenken, leimen und verschrauben – fertig:

der erste stamm hatte am ende eine starke krümmung. ich hab ihn, mit entsprechendem überstand, auf die lade geschraubt und diese dann als queranschlag verwendet. ging super. danach der erste längsschnitt. das blatt – nur 16 mm, da ich mein 20er gestern an einer versteckten schraube ruiniert hatte -, ging durch wie durch butter. staub gab’s einigen, was aber zum großteil daran lag, dass das holz etwas feucht war.

nachdem ich eine seite begradigt hatte, hab ich den block auf diese seite gelegt, wieder verschraubt und dann ein paar bretter abgetrennt. ging super und wie man sieht, alles komplett im winkel. die schnittkanten sind auch recht glatt, so dass nicht viel nachgeschliffen werden muss (hobeln nur, wenn ich eine andere stärke brauche).

die letzten bretter hab ich dann ohne sägelade gemacht. da der stamm an der führung und am tisch auflag, war keine zusätzlicvhe gefahr mehr gegeben.

ich bin jedenfalls begeistert, wie schnell und genau ich den stamm zerlegt hatte. das holz muss noch etwas trocknen, muss mir nur überlegen wo.

jetzt bin ich gespannt auf die weiteren stämme. als nächstes will ich aus dem dicksten teil ein paar bandsägeboxen machen – und die eine oder andee vase. schau ma mal, ob das gelingt.