nach langem überlegen, video schauen und stöbern im netz habe ich m ich och zu einem kauf des grr-ripper von micro-jig entschieden. sicher, es gibt dazu diverse eigenbauten, aber ich wollte lieber auf nummer sicher gehen – und schliesßlich ist ja bald weihnachten. habe lange nach einem händler gesucht der auch nach österreich liefert. gefunden habe ich den woodworkers worksshop in england. hab gleich das doppelpack bestellt und dazu den deflector.

für einen ersten test habe ich mir zwei sachen vorgenommen, die immer wieder anfallen und die bisher nicht so ganz einfach (oder nur etwas riskant) zu machen waren. erst einmal ein brett mit unregelmäßigen kanten begradigt.

natürlich brauche ich am anfang etwas länger um alles korrekt einzustellen – und überprüfe lieber einmal mehr – aber es funktionierte super und bald hatte ich ein brett auf allen vier seiten begradigt und im rechten winkel.

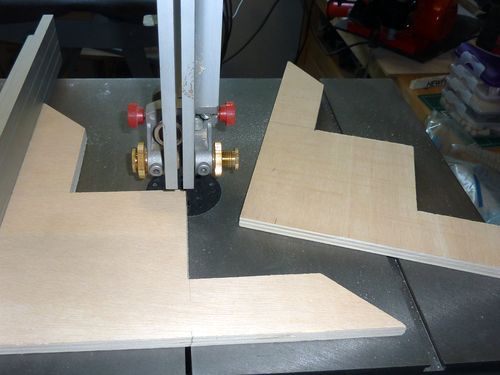

als zweites sägte ich lange leisten. diese wurden bisher an einem ende meist eine spur schmäler. mit beiden grippern übergreifend im einsatz ging es super. ich sägte leisten von beschichteten spanplatten ab. es gab auf beiden seiten keine ausrisse und alles wurde gerade. auch die zusätzliche auflageplatte habe ich getestet. diese hat nicht nur den vorteil die auflagefläche zu vergrößern, sondern kann auch schmalere werkstücke seitlich in der spur halten und hat einen „mitnehmernupsi” der das werkstück sicher anschiebt:

hier ein kleiner videozusammenschnitt des ersten tests: