werkzeugtest

in der früh vom paketlieferanten geweckt. wahnsinn, das gestern mittag bestellte werkzeug vom neureither war schon gekommen. klar, dass ich mir das einmal genau angesehen habe.

erst einmal die große schruppröhre. damit bin ich schon mal sehr zufrieden:

die arbeitet sauber und liegt sehr gut in der hand.

ich hab dann zwei kreisel versucht. den ersten aus dem gerade geschruppten fichtenrohling. hat halbwegs hingehauen, gab aber ein paar ausrisse an der kante (fichte halt). der zweite kreisel ist knapp vor vollendung gebrochen.

unterbrechung. abends nochmals in die werkstatt. da wollte ich das neue turnmaster-set an meiner quadratischen schüssel – die eher ein teller ist – ausprobieren. die wäre ansonsten eh zum schmeißen gewesen, also konnte ich nichts kaputt machen. hab dann doch noch halbwegs was brauchbares zusammenbekommen:

da das teil doch etwas groß ist, überlege ich mir, ob ich die ecken nicht abschrägen und das ganze achteckig machen soll? ich glaube, das mach ich.

meine neue drechelbank

kurz vor halb elf kam endlich der anruf. ich hab mit dem „frdi” auf der straße gewartet. leider konnten wir die bank nicht umbetten, da sie mit der palette verschraubt war. also wurde sie mit der ameise zu meiner werkstatt gebracht. schon ein trum – und mit 100 kg kein leichtgewicht.

erst mal verstärkung rufen. ruben und lena-marie sind ein paar minuten später gekommen. bis dahin hatte ich schon mal die verpackung und das zubehör entfernt, die halteschrauben gelöst und die mobile werkbank auf den gang geschoben. in gemeinshcaftsarbeit hievten wir die drehbank auf den mobilen tisch. rechtzeitig kam ich drauf, dass sie um 180° gedreht gehört, um richtig in der werkstatt zu stehen. dann bugsierten wir die werkbank an ihren platz – schaut schon mal nicht so schlecht aus:

jetzt wurde das mitbestellte zubehör sortieret und begutachtet. auch einiges dabei. bank freiräumen und spitzen einsetzen. danach das fluchten derselben überprüfen: passt!

aus einem stück baumstamm ein paar kanteln gesägt und einen davon in die maschine gespannt. ein erster, grober versuch, einen zylinder zu drehen. danach hab ich mit einem fichtenkantel weitergeübt und diverse werkzeuge und techniken ausprobiert:

fürs erste war ich zufrieden. der versuch, eine schale zu drehen musste abgebrochen werden, da ein riss auftauchte, der den rohling unbrauchbar machte. aber morgen starte ich einen neuen versuch.

ein erstes fazit: die maschine läuft extrem leise und ruhig, durch aufspannen eines plastikvorhangs und das aufstellen der unterlage hinter der maschine bleibt der dreck ziemlich lokal, werkzeuge sind scharf, maschine könnt etwas niedriger stehen (aber dazu hab ich schon eine idee), maschine und zubehör sind top.

order ist raus

meine bestellung für die drechselbank wurde heute bestätigt. jetzt heißt es also gut einen monat auf meine km 1450 se (samt zubehör) vom killinger zu warten:

da bleibt noch etwas zeit um die werkstatt umzuordnen und ev. mal durchzuputzen.

3d-helferlein

schon lange auf der to-do-liste, heute endlich gemacht: eine helferlein für 3d-compound-sägereien.

leiste ablängen, bohren, innenschnitte, schleifen, wachsen und zusammenbauen. war schnell erledigt und schaut gut aus:

mal sehen, wann ich es erstmals verwenden werde. ich hätt da eine vorlage für einen puzzlewürfel… oder werden es doch schachfiguren?… schau ma mal.

erster test der hks

die alte hks ist verkauft, wurde heute auch schon abgeholt.

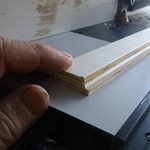

da traf es sich gut, dass die bestellten sägeblätter für die neue geliefert wurden. ich hab das gröbere blatt montiert und einen ersten testschnitt gemacht:

die 40 mm multiplexplatte ließ sich sehr einfach auftrennen. die schnittkante ist sehr sauber und ohne ausrisse. auch der parallelanschlag hat gut funktioniert. guter kauf!

zum nikolo

wollte mir heute beim lidl eigentlich nur einen der 5 ah akkus holen. wie sich dann aber zeigte, passt der nicht auf meine kürzlich gekaufte akku-handkreissäge. ich bin also nochmals ins geschäft und hab, nein, keine rückgabe gemacht, sondern mir vielmehr die dazupassende handkreissäge geholt, eine parkside performance premium phksap 20 li a1. die kostet zwar mehr als die „alte”, hat aber auch deutlich mehr leistung. und zusätzlich schon einen akku samt ladestation dabei, so dass das gerät selbst eigenlich keine 40 euro kostet. so gesehen wieder ein schnäppchen.

allerdings passen meine diversen sägeblätter (zum großteil noch originalverpackt) natürlich auch nicht auf das neue gerät (da brauch ich welche mit größerem durchmesser). da kein blatt dabei war hab ich mir im netz welche bestellt. wer mich kennt weiß, dass es nicht die billigsten sind. aufgrund der guten erfahrungen mit „den roten” sind es welche von freund geworden. und zwar je ein grobes und ein feines.

meine „alte” hks (vor etwa einem halben jahr gekauft) werfe ich auf den markt.

bilderrahmen, teil 1

die gehrungslade sollte heute ihren ersten praxistest erfahren. zuvor habe ich aber, wie geplant, die führungsleisten veredelt. dazu einfach passende teile aus einer kastenrückwand gesägt und diese angeleimt (und zusätzlich getackert). jetzt hab ich glatte und abriebfeste auflageflächen (bild 1).

der frästisch wurde gebraucht. mit diesem wurden die aus sperrholzresten gesägten leisten mittels halbrund- und nutenfräser gestaltet (bilder 2+3).

das aufzuhängende bild wurde mittels sprühkleber auf eine dünne platte geklebt und diese danach passend auf der tks zugeschnitten (bild 4).

jetzt kam die gehrungslade erstmals zum einsatz. ich hab die leisten abgelängt, was recht gut ging. man muss nur aufpassen, dass die winkel in die richtige richtung gehen. wie man sieht (bild 5), passen die gehrungen perfekt zusammen. nachdeem alle teile gesägt waren, konnte ich sie zu einem rahmen verleimen. das war nicht ganz einfach, da die leisten doch eher dünn und filigran sind:

der rahmen bleibt jetzt über nacht eingespannt, morgen schau ich weiter.

was ich aber jetzt schon sagen kann: die nächsten bilderrahmen werd ich jedenfalls aus massivholz machen und das material etwas stärker lassen. das gibt auch mehr möglichkeiten die rahmen zu gestalten. aber für den ersten versuch bin ich recht zufrieden.

gehrungslade für die tks

ich soll ja für unsere tochter einen bilderahmen basteln. natürlich mirt einem ganz speziellen maß, sonst könnt man ja was kaufen. das hab ich gleich genützt um ein schon länger geplantes projekt umzusetzen: einen gehrungsschlitten für die tks.

als basis diente ein kürzlich ausgemusterter einlageboden aus einem umgebauten kasten. daraus sägte ich die grundplatte und vier leisten. die leisten wurden paarweise verleimt und verschraubt. im winel von 45° zum sägeblatt machte ich eine markierung. an dieser wurde die erste leiste ausgerichtet und angeleimt. nach dem der leim angezogen hatte wurde die leiste zusätzlich mit drei schrauben fixiert. exakt im 90° winkel dazu wurde die zweite leiste angeleimt und verschraubt:

wie ein erster test zeigte, funktioniert die sache sehr gut. aber da sich im laufe der arbeiten die folie (mehr ein papier) von den brettern gelöst hat, werde die auflageflächen noch „verkleiden”.

neues werkzeug

das für heute geplante a1-casting wurde auf morgen verschoben. war mir auch recht, hatte ich zeit für die werkstatt.

der bestellte aufsatz für die quadratlochstemmer wurde geliefert. hab diesen einmal zusammengebaut und an der bohrmaschine montiert. dazu waren ein paar wicklungen mit kreppband nötig, damit der adapter fest an der maschine hielt. leider hat das ganze nicht wie erwartet funktioniert, da sich die hülse des bohrers nicht so fest fixieren ließ wie nötig:

kann sein, dass es am bohrer liegt. diese sind von einer anderen 4ma. mal sehen, ob sich da noch was machen lässt.